关键词:铝合金车轮 粉末涂料 趋势 涂层性能

前言

铝合金车轮涂装工艺

表1 铝合金车轮涂装工艺

|

序号 |

表面状态 |

涂装工艺 |

涂层结构 |

|

1 |

全涂装 |

预处理+底粉+色漆+透明漆 |

3C2B |

|

2 |

精车亮面 |

预处理+底粉+色漆+预处理+透明粉 |

3C3B |

|

3 |

抛光 |

预处理+透明粉 |

1C1B |

|

4 |

高级漆 |

预处理+底粉+底漆+色漆+透明粉 |

4C3B |

|

5 |

哑光 |

预处理+底粉+色漆+哑光透明粉 |

3C3B |

|

6 |

PVD |

预处理+底粉+介质粉+PVD+透明粉 |

4C3B |

表2 铝合金车轮粉末涂料外观及施工要求

|

序号 |

要求 |

应用范围 |

|

1 |

无色差 |

透明粉 |

|

2 |

优良的遮蔽性 |

底粉 |

|

3 |

极佳的流平性 |

底粉、透明粉 |

|

4 |

边角包裹性 |

底粉、透明粉 |

|

5 |

夹角易上粉 |

底粉、透明粉 |

|

6 |

无肥边 |

底粉、透明粉 |

|

7 |

透明度高 |

透明粉 |

|

8 |

饱满度高 |

透明粉 |

|

9 |

多种颜色 |

底粉 |

|

10 |

快速换色 |

底粉 |

如表2所示,流平性、边角包裹性、夹角上粉性、肥边控制为底粉透明粉共有要求;透明粉更关注外观质量、底粉更关注多色切换能力。

根据铝合金车轮用底粉及透明粉涂层结构,对二者提出了如下涂层性能要求:

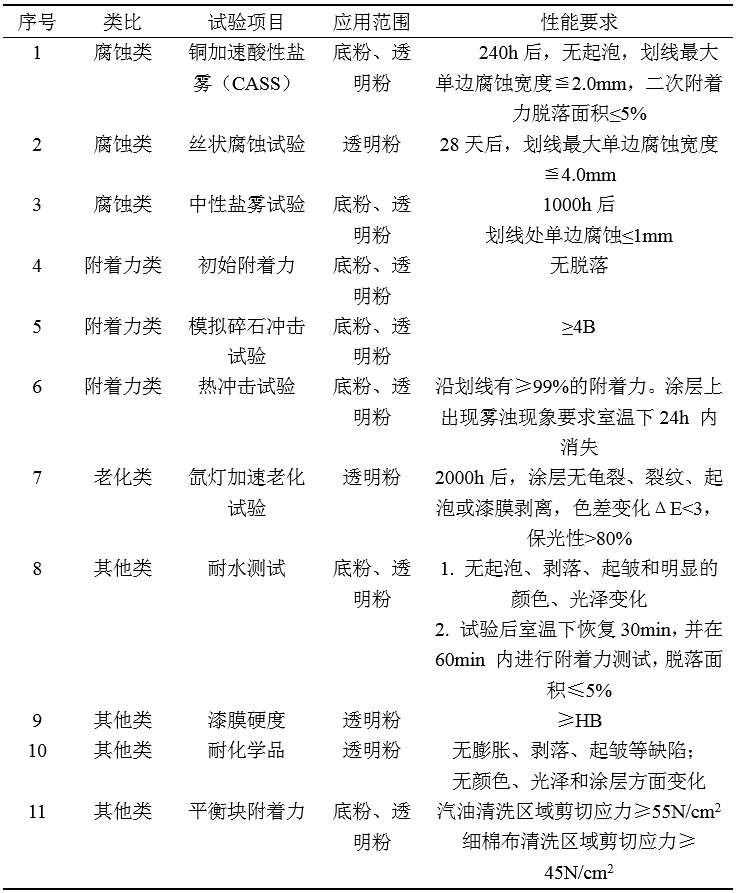

表3 铝合金车轮粉末涂料涂层性能要求

以上性能要求检测标准均依据T/CSAE 98-2019。

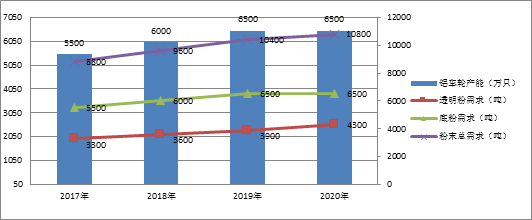

图1 某公司铝车轮产能及粉末需求量

如图1所示,某公司从2017年-2020年铝车轮产量由3300万只上涨只6500万只,粉末涂料整体用量由8800吨上涨至10800吨,累计涨幅达22.7%;其中,透明粉用量由3300吨上涨至4300吨,涨幅达30%。粉末涂料整体需求强劲,透明粉需求量显著上升。

由于环保意识国家双碳战略,100%固体分的粉末涂料日益受到汽车行业重视。与液体涂料相比,除直接涂敷到工件表面的粉末外,其余掉落的粉末涂料可经回收系统后再送入供粉系统中使用,使得粉末涂料利用率大于95%,远高于一般液体涂料实际利用率的50%。

现有粉末涂料存在流平性不佳、调色难、颜色鲜艳度不足、粉末间干扰严重、

换色麻烦等局限性。依托铝车轮行业需求和原材料技术进步,高性能粉末涂料的发展方向和趋势集中在以下几方面:

1.节能型粉末涂料

以低温固化技术为代表的低温粉和UV固化为代表的光固化粉末等,可大幅降低烘烤温度或缩短固化时间,达到节能环保目的。

2.特种性能粉末涂料。

耐高温、耐腐蚀、耐冲击、耐刮擦等具有优异性能的粉末涂料可以保证车轮在汽车行驶及使用过程中更长的服役寿命。

3.外观多样性粉末涂料

以金属粉为代表的有色粉末在车轮的应用可大量增加粉末涂料使用量,实现涂装过程无漆化;以橘纹粉为代表的特殊表面效果粉末可实现多样化外观,进一步开拓粉末应用市场[5]。

1)铝合金车轮用粉末涂料主要为底粉和透明粉。

2)铝合金车轮用粉末涂料包含外观、施工及涂层性能需求。

3)铝合金车轮用粉末涂料趋势为节能型粉末涂料、特种性能粉末涂料及外观多样性粉末涂料。

来源:粉末涂料与涂装 2022-2

作者:杜云鹏 张艳新 张胜超 张林 马谦 李广成 / 中信戴卡股份有限公司

声明:本文内容来源于粉末平台,版权归原作者所有,转载目的在于传递更多信息,并不代表本公众号赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请来电或致函告之,我们将及时给予处理!